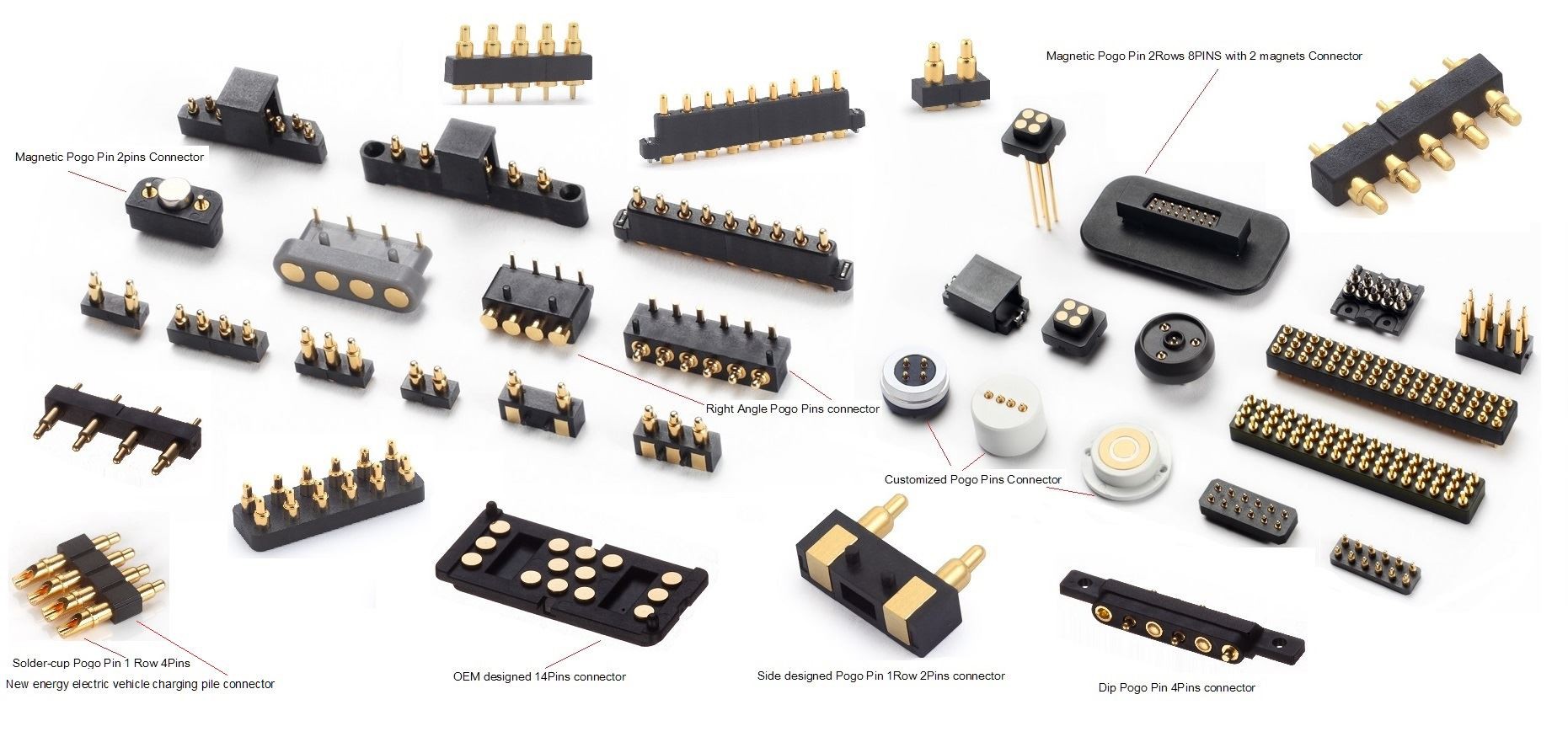

POGO PIN 설계 및 제조 공정

적합한 POGO PIN을 선택하는 방법

1. 좋은 POGO PIN은 다음 세 가지 사항을 충족해야 합니다.

①신뢰할 수 있는 품질

②안정된 성능

③요건을 충족한다.

적시에 주문을 전달하는 것도 매우 중요합니다. POGO PIN 커넥터 제조업체에 문의하여 조사하는 것이 가장 좋습니다. 공장 규모, 성공적인 솔루션, 가공 장비, 생산 능력 및 R&D 능력은 모두 제품 품질, 배송 능력 및 기술 지원에 직접적인 영향을 미칩니다. Zhongzhengtian은 업계에서 디자인 계획, 대량 생산 비용 및 제품 배송 능력에서 이점을 가지고 있습니다. 의사 소통을 위해 공장에 오신 것을 환영합니다.

POGO PIN은 3, 3, 4 원칙을 따릅니다.

문제의 1.40%는 설계에서 비롯됩니다.

앞단의 디자인이 불합리하고 뒷단이 쓸모가 없다(예를 들어 골무 노즐이 플라스틱 면보다 높고, 핀 바늘 간격이 불규칙하다 등).

문제의 2.30%는 커뮤니케이션에서 비롯됩니다.

초기 단계에서는 다양한 기술 요구 사항에 대한 커뮤니케이션이 명확하지 않고 제품의 실제 사용이 명확하지 않아 문제가 자주 발생하는 주요 원인 중 하나였습니다(예: 충전의 골무로 RF 골무를 사용) 상자, 실제 작업 높이가 도면과 일치하지 않거나 중심 거리가 확인되지 않음 등). 고객의 기능 요구 사항 및 응용 범위를 이해하고 Pogo 핀의 사양 및 매개 변수를 보다 합리적으로 권장할 수 있습니다.

문제의 3.30%는 프로세스에서 발생합니다.

제품의 조립은 여러 절차를 거쳐야 하며, POGO PIN은 제조과정의 부적절한 작동(예: 노즐 손상, 파이프 내부 이물질, SMT 던지기 등)으로 인해 비가역적으로 손상됩니다.

POGO PIN의 기본 소개

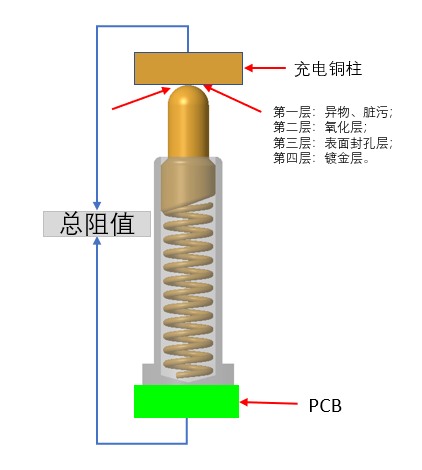

POGO PIN이 비스듬한 구조를 갖는 이유: Pogo Pin의 플런저 바닥은 일반적으로 비스듬한 구조입니다. 비스듬한 구조의 기능은 Pogo Pin이 작동할 때 바늘(Plunger)이 바늘(Tube)의 내벽에 접촉하여 전류가 주로 통과하도록 하는 것입니다. Pogo Pin의 안정성과 낮은 임피던스를 보장하는 금도금 바늘(Plunger)과 바늘(Tube).

POGO PIN이 둥근 머리 구조를 사용하는 이유는 무엇입니까? 일반적으로 포고핀은 상대적으로 작기 때문에 요구되는 탄성은 그리 강하지 않습니다. 보조배터리나 조명에 사용하면 탄성은 4~500g, 심지어 1~2kg이다. 당연히 평평하게 만드는 것이 좋습니다. , 플랫 헤드는 접촉 면적이 크며 그 힘은 접촉면의 산화물 층을 파괴하여 완전히 접촉하기에 충분합니다. 대부분의 라운드 헤드는 TWS 블루투스 헤드셋과 스마트 팔찌 시계에 사용됩니다. 최대 탄성력은 150g을 초과하지 않습니다(충전 상자의 골무의 탄성력은 20-35gf 사이임), 표면과 표면 사이의 접촉 탄성력이 분산되고 구리 헤드폰 끝의 열은 파손되지 않습니다. 산화물 층이 충분하지 않아 접촉이 불충분하고 접촉이 불량합니다. 이때 둥근머리 구조를 이용하여 점대면 접촉을 하면 탄성력이 한 점에 모이고 자연스럽게 접촉이 훨씬 더 충분하다.

성능 매개변수/성능 매개변수

핵심 성능 매개변수

A. 작동 전압: DC 12볼트 미만

B. 정격 전류: 1.0 암페어/핀

C. 작동 온도: -40도 ~ 85도.

D. 보관 온도: 25도 +/{1}}도 .

E. 작업 환경 습도: 10% RH ~ 90% RH

F. 내구성(수명): 10,{1}} 주기.

G. 접점 임피던스: 최대 200mOhm. @일하는 뇌졸중

(작업 스트로크 시: 200mOhm/Max)

제조공정/制造工艺

제품 조립 방법

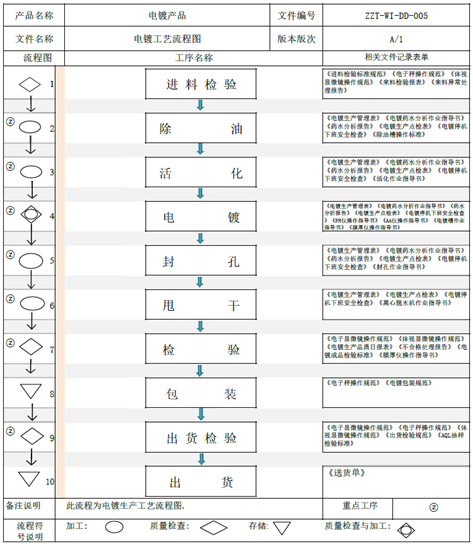

전기도금 공정 흐름

프런트 엔드 디자인에서 확인해야 하는 매개변수

① PCB 기판에서 이어폰 끝단의 구리 기둥 접촉면까지의 거리(즉, POGO PIN의 작동 높이)를 확인합니다.

② PCB 기판에서 충전함의 플라스틱 표면까지의 거리를 확인합니다(즉, POGO PIN 바늘 튜브의 최대 높이, 바늘 튜브는 이 높이를 초과하지 않아야 함).

③ 핀 바늘의 중심과 원의 중심 사이의 거리를 확인

(SMT 패치 시 간섭을 방지하기 위해 추후 테이핑 시 모자 사이즈를 확인해주세요.)

④ PCB 기판의 크기와 기판 아래의 공간을 확인한다.

(POGO PIN에 최적화 및 개선됨).

추신: PCB 보드의 직경은 1.6mm가 권장되며 골무는 효과가 더 좋고 다음과 같은 이점이 있도록 보드를 관통하는 구조로 만드는 것이 좋습니다. ① 패치가 더 단단합니다. ② 바늘 튜브 공간이 증가하고 바늘이 더 많이 사전 눌려지고 접촉이 더 충분합니다.

바늘 바닥을 비스듬히 해야 하는 이유: 평평하게 하면 스프링에 대한 요구 사항이 높은 스프링에 전류가 흐르고 스프링이 너무 얇아서 타버리기 쉽습니다.